§ 2 Вращающиеся барабанные аппараты, их конструктивные узлы. Расчет элементов конструкции

Вращающиеся барабанные аппараты. Наиболее распространенным вращающимся барабанным аппаратом является барабанная сушилка.

Барабанные сушилки применяют для сушки сыпучих и кусковых материалов топочными газами или подогретым воздухом.

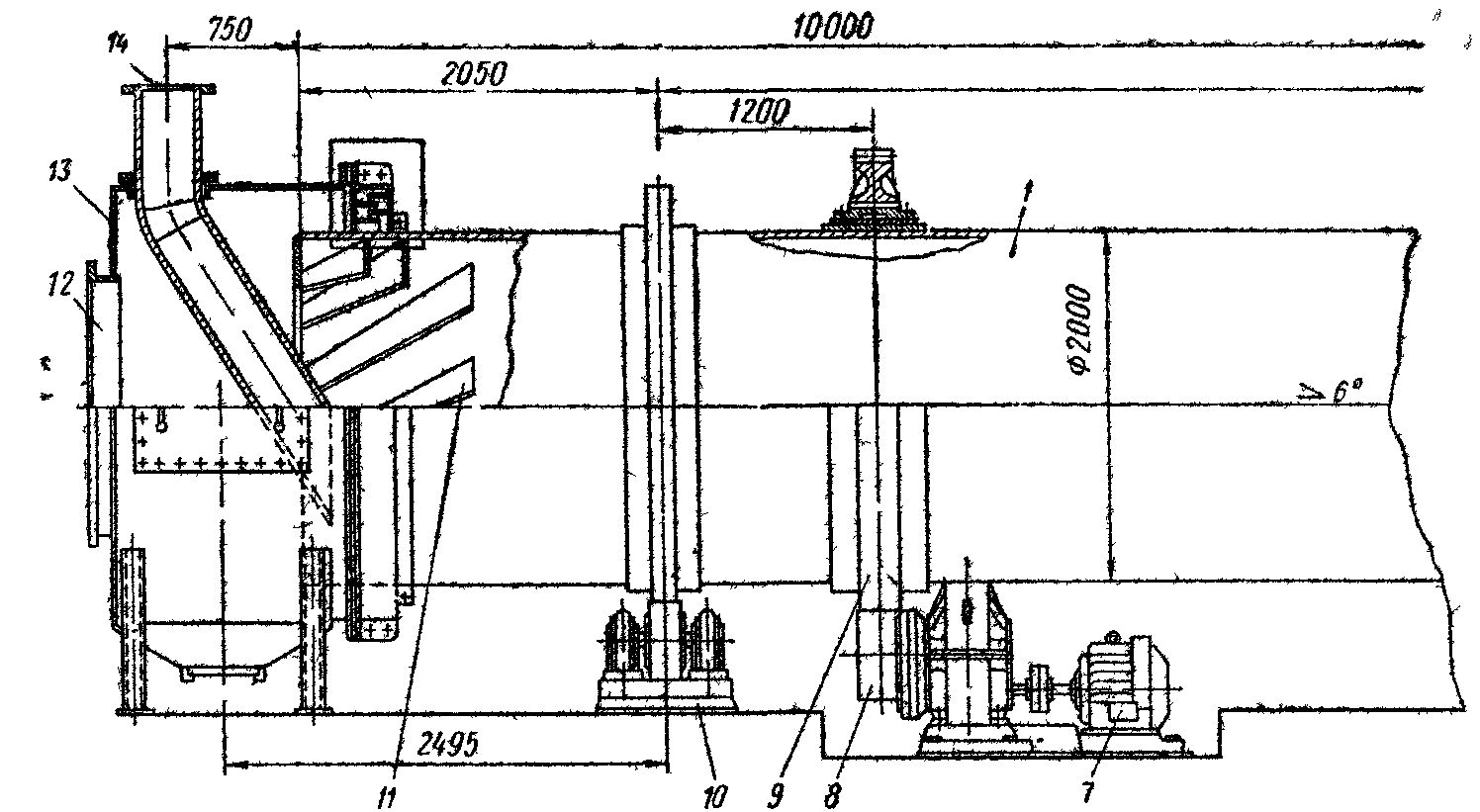

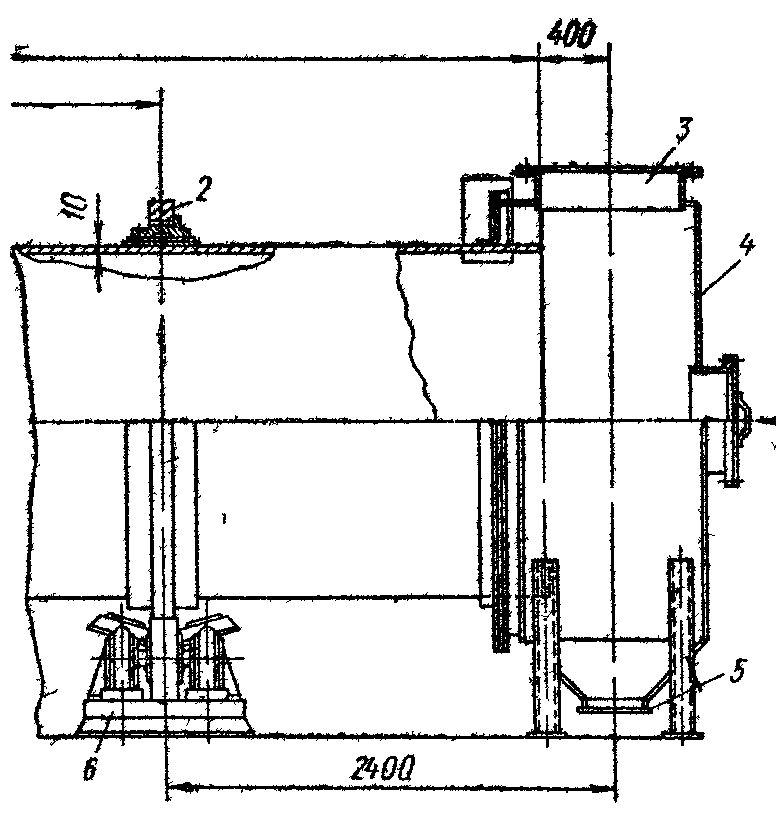

Сушилка представляет собой цилиндрический сварной корпус 1, который с помощью насаженных на него бандажей 2 установлен на роликах опорной 10 и упорно-опорной 6 станций. Торцы барабана заходят в загрузочную 13 и разгрузочную 4 камеры. Барабан установлен наклонно под углом 6° в сторону разгрузки. Барабан вращается с частотой до 8 об/мин от электропривода 7 через подвенцовую 8 и венцовую 9 шестерни; последняя закреплена на барабане.

С помощью загрузочного устройства (питателя) материал поступает внутрь барабана и движется вдоль его оси, интенсивно перемешиваясь внутренней насадкой 11. Через штуцер 12 вдуваются дымовые газы или подогретый воздух. Благодаря их непосредственному соприкосновению с материалом происходит интенсивная сушка. Штуцер 14 предназначен для ввода продукта, штуцер 5 – для его вывода, 3 – для отсоса сушильного агента.

Конструктивные узлы вращающихся барабанных аппаратов

Барабан сваривают из царг, вальцованных из листовой стали ВСт3пс или ВСт3сп (ГОСТ 380-81) толщиной sб = 8 ÷ 20 мм, диаметром Dн = 1000; 1200; 1600; 2000; 2200; 2500; 2800; 3000; 3200; 3500 мм и длиной Lб = 4000, 6000; 8000; 10000; 12000; 14000; 16000; 18000; 20000; 22000; 27000 мм.

В местах установки бандажей и зубчатого венца барабан усиливают обечайками.

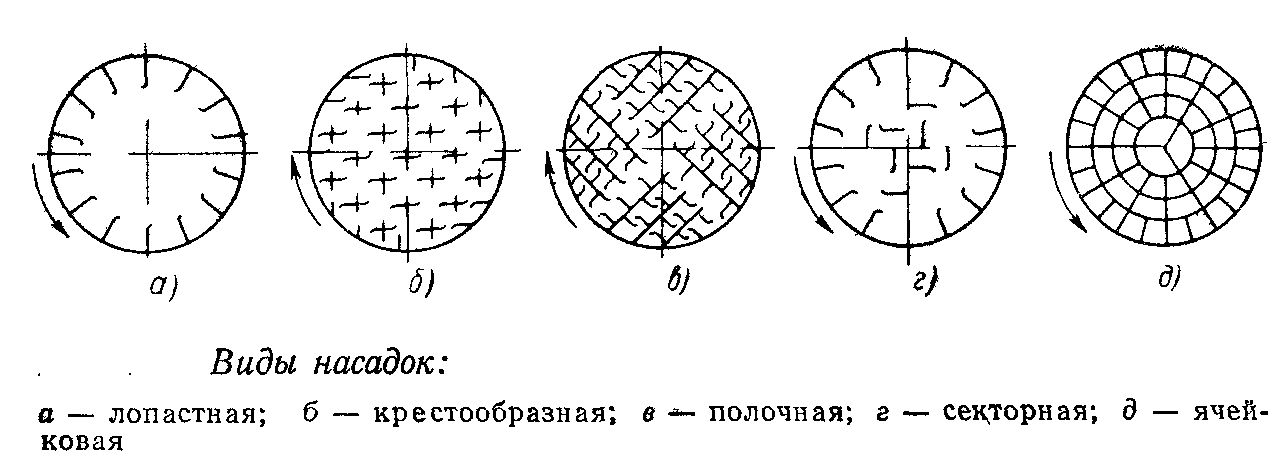

Насадки изготовляют в виде секций длиной 1 м, привариваемых к внутренней поверхности барабана. Тип насадки выбирают в зависимости от вида высушиваемого материала и диаметра барабана (см. рисунок).

Со стороны загрузки материала на длине 1,0 – 1,5 м устанавливают приемно-винтовую насадку, а затем основную, в качестве которой при диаметре барабана Dн = 1000 ÷ 1600 мм применяют лопастную насадку (рисунок а) для сушки налипающих и сыпучих материалов с размерами кусков более 8 мм; крестообразную (рисунок б) для сушки мелкокусковых и сыпучих материалов; полочную (рисунок в) для сушки мелкокусковых и сыпучих материалов; секторную (рисунок г) для сушки материалов с хорошей сыпучестью при размере кусков не более 8 мм; ячейковую (рисунок д) для сушки тонкоизмельченных пылящих материалов.

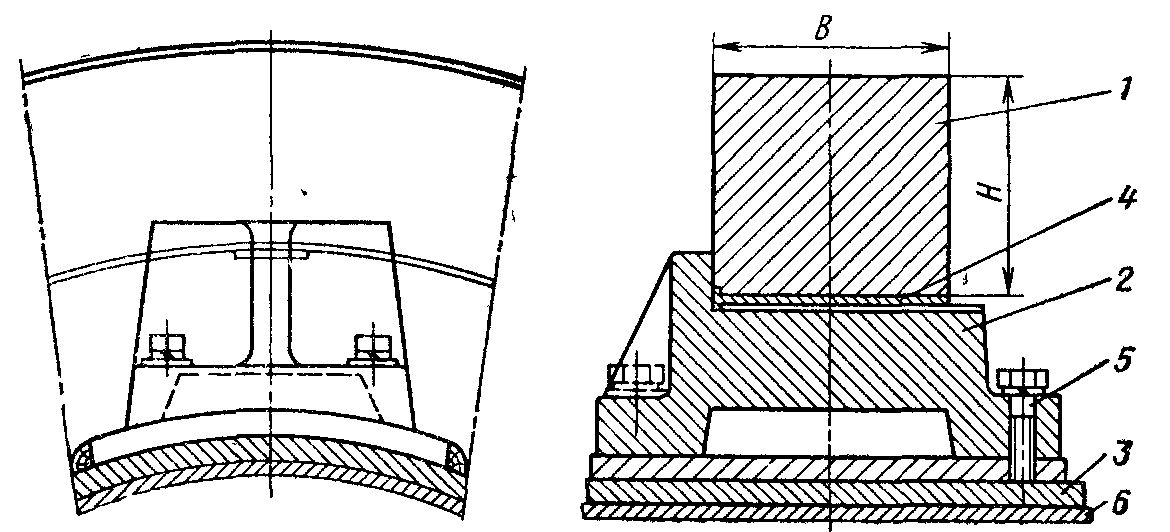

Бандажи 1 (см. рисунок) изготовляют из стали 40 или 45Л, как правило, прямоугольной формы в поперечном сечении. Посадка их на барабан свободная с кольцевым зазором. Бандажи крепят сваркой или с помощью башмаков 2, которые присоединяют болтами 5 или приваривают к усилительной обечайке 3 барабана 6. Под башмаки подкладывают регулировочные подкладки 4. Выступы башмаков через один повернуты в разные стороны, что предотвращает осевое смещение бандажа вдоль барабана.

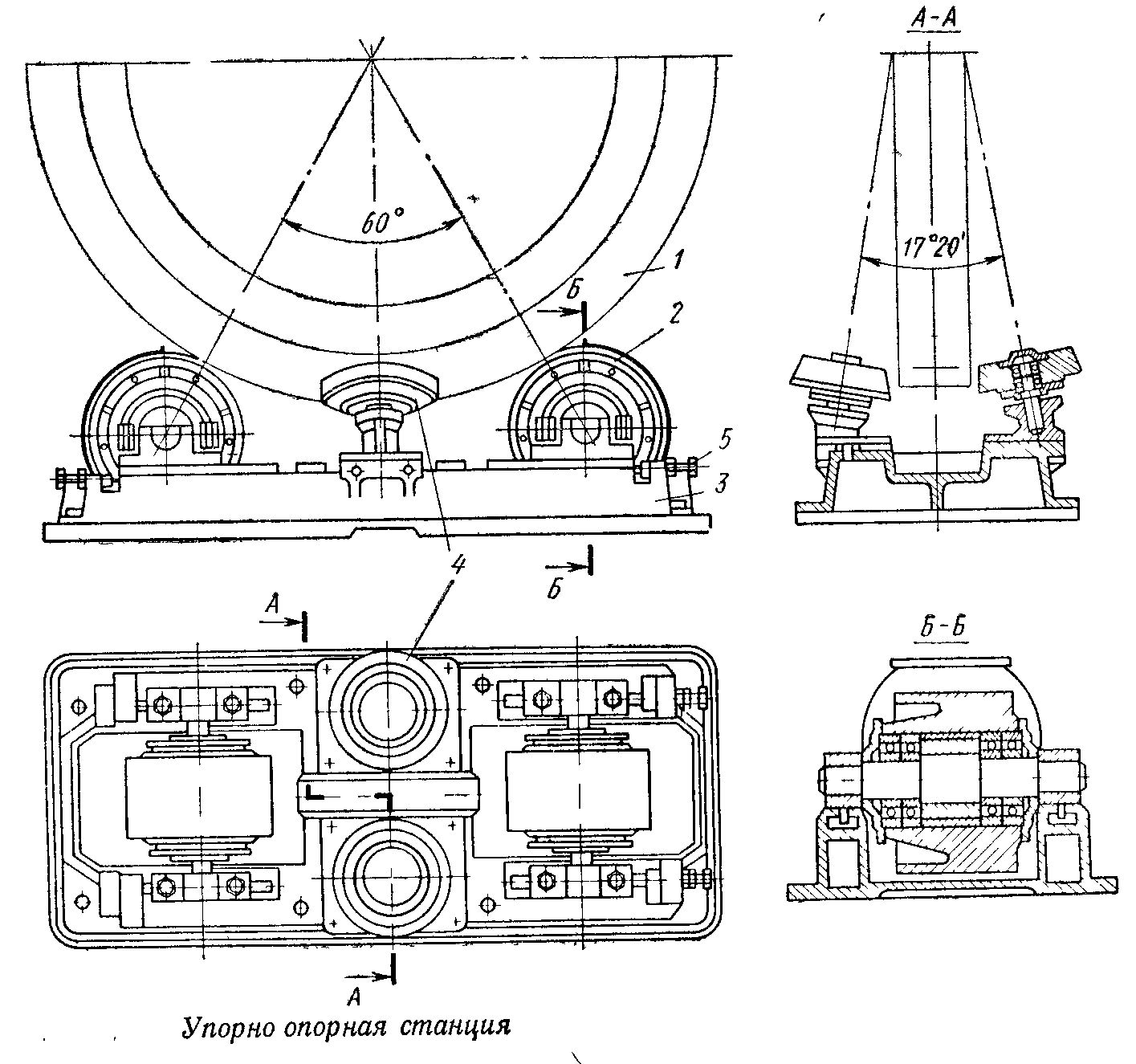

Опорная и упорно-опорная станции (см. рисунок). При вращении барабана бандажи 1 катятся по опорным роликам 2, установленным в подшипниковых узлах на опорной раме 3. Для предотвращения осевого сдвига барабана на упорно-опорной станции имеется пара упорных роликов 4, оси которых образуют с вертикалью угол 17°20'. Бандаж упирается своими торцовыми поверхностями в упорные ролики.

Для точной установки опорных роликов служат регулировочные винты 5. Угол между осевыми линиями опорных роликов, проходящими через центр барабана, составляет 60°.

Упорные и опорные ролики отливают из чугуна СЧ18-36 или СЧ21-40. Неравнопрочность роликов и бандажа приводит к более ускоренному износу роликов, которые проще и дешевле изготовить, чем бандажи.

Опорную раму 3 отливают из чугуна СЧ18-36 или сваривают из стали ВСт3кп.

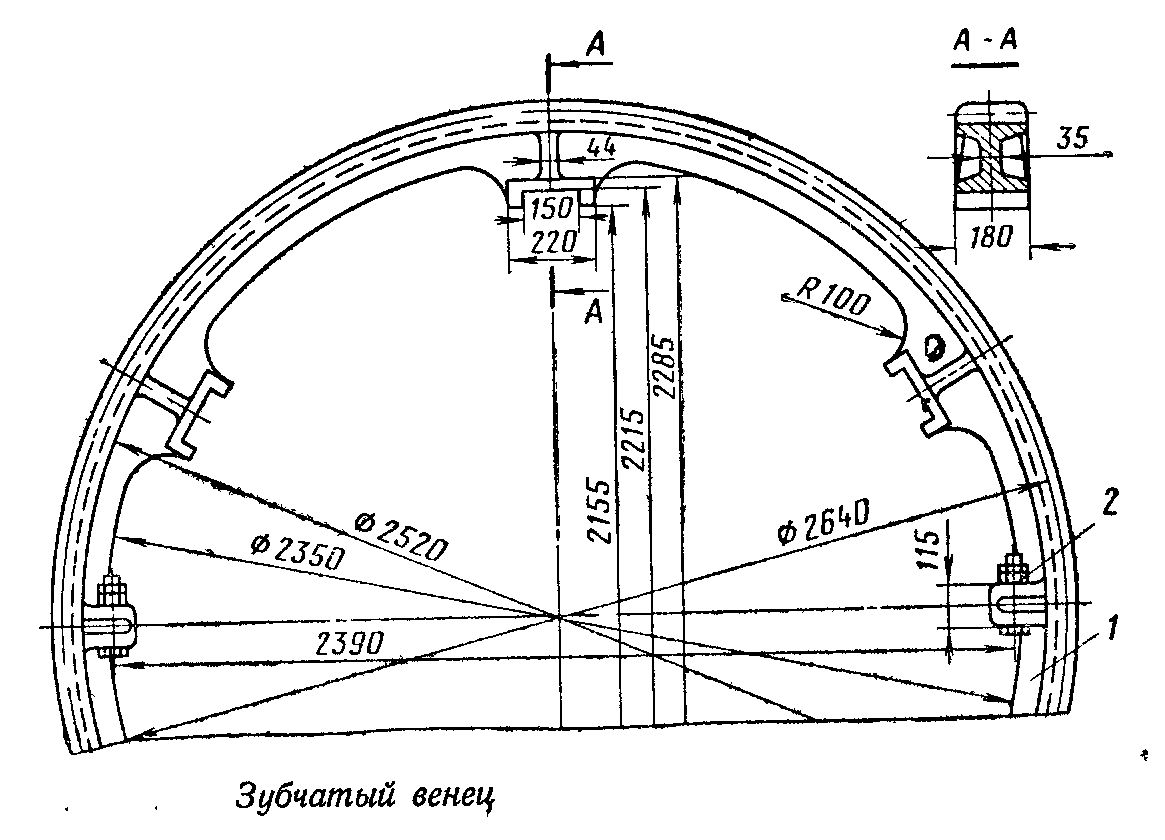

Венец или венцовую шестерню (см. рисунок) изготовляют из чугуна СЧ 21-40 или стали 35Л обычно составной из двух полувенцов 1, соединяемых между собой коническими болтами 2.

Венцовую шестерню крепят к барабану чаще всего с помощью башмаков.

Подвенцовые шестерни изготовляют из стали 45 или 45Л.

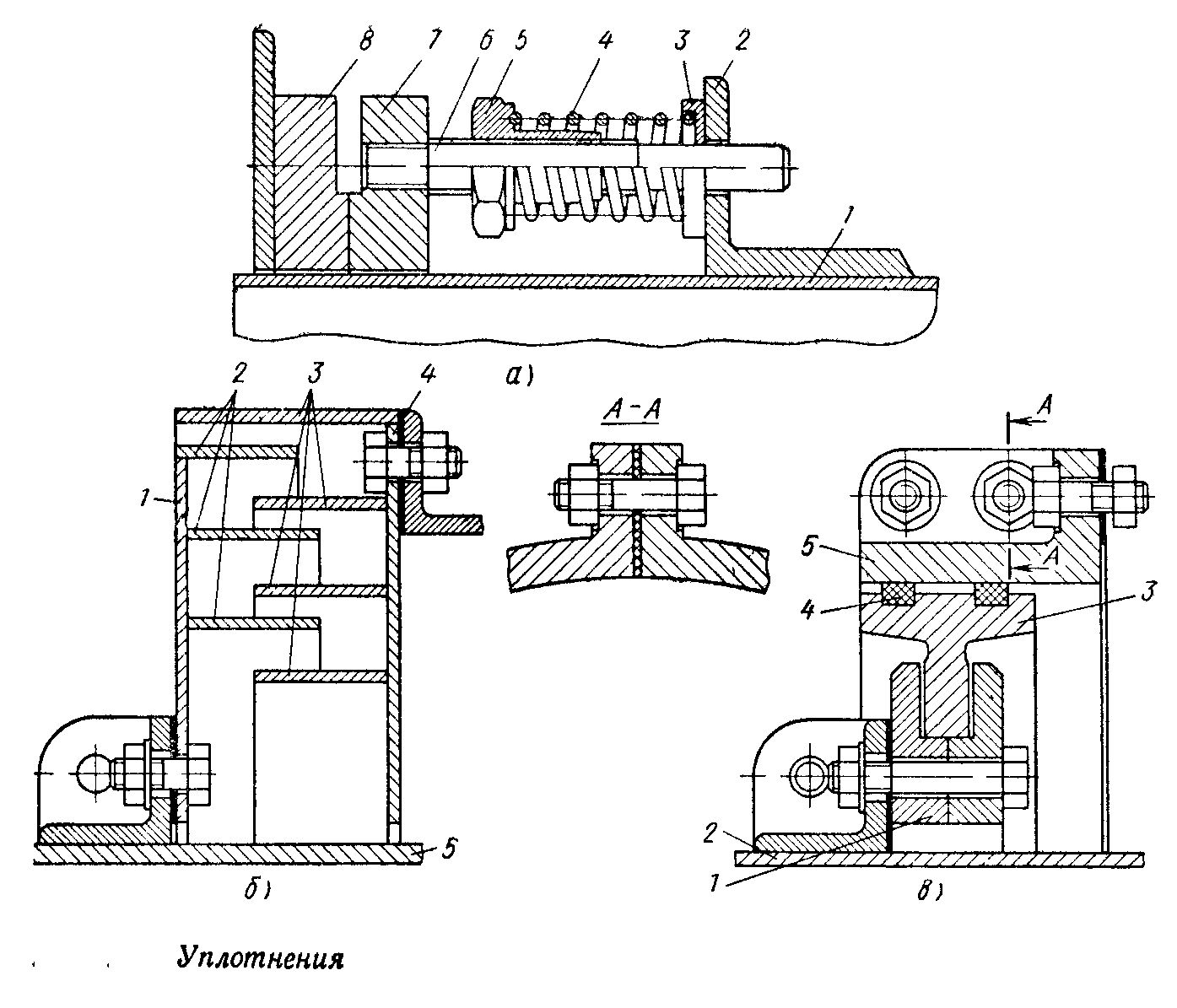

Уплотнения устанавливают в местах соединения неподвижных камер с вращающимся барабаном. В зависимости от рабочих условий применяют уплотнения торцовые, лабиринтные и плавающие сальниковые.

Торцовое уплотнение (рисунок а) состоит из подвижного кольца 7, вращающегося вместе с барабаном 1 и прижимаемого пружинами 4 к неподвижному кольцу 8; последнее установлено на загрузочной или разгрузочной камере. Упорами для пружин служат шайба 3 и угольник 2.

Гайка 5 и шпилька 6 предназначены для регулировки степени прижатия кольца. Уплотнение достигается за счет малого зазора между бандажом и подвижным кольцом.

Лабиринтное уплотнение (рисунок б) состоит из дисков 1 и 4, к которым приварены концентрические кольца 2 и 3, образующие между собой небольшие зазоры (лабиринты). Диск 1 прикреплен с помощью уголка к барабану 5, а диск 4 – к камере. Узкий зигзагообразный зазор между ними обеспечивает значительное сопротивление движению сушильного агента, направляемого в сушилку под небольшим давлением.

Плавающее сальниковое уплотнение (рисунок в) также состоит из подвижных полуколец 1, закрепленных винтами на барабане 2, и неподвижных полуколец 5, установленных на камере. Полукольца соединяются винтами (см. разрез А-А). В пазах полуколец 1 установлено промежуточное кольцо 3, в проточках которого уложены сальниковые кольца 4. При вращении барабана промежуточное кольцо 3 как бы “плавает” в пазу, компенсируя неточности сборки и биение барабана.

Расчет элементов конструкции

Объем барабана и его основные геометрические размеры зависят от времени пребывания материала в аппарате, насыпного веса материала и коэффициента заполнения барабана. Число оборотов в минуту

![]()

где D – диаметр барабана, м.

Окружная скорость барабанов обычно не превышает 1 м/с. Мощность привода барабана

![]()

где L – длина барабана, м;

![]() - насыпная масса материала,

- насыпная масса материала, ![]() ;

;

![]() - коэффициент заполнения;

- коэффициент заполнения;

К – коэффициент, учитывающий свойства насадки (для гладких барабанов К = 1; для барабанов с лопастными насадками К = 1,5 ÷ 1,6; с распределительными насадками К = 0,7 ÷ 0,8; с перевалочной насадкой К = 0,3 ÷ 0,4).

Мощность двигателя выбирают с учетом коэффициента полезного действия привода и пусковых нагрузок

![]()

Толщину стенки барабана принимают

![]()

Корпус барабана проверяют на совместное действие изгибающего и крутящего моментов.

Барабаны с бандажами, расположенными по краям, рассчитывают как балку на двух опорах, нагруженную распределенной нагрузкой. Максимальный изгибающий момент в середине барабана

![]()

где Р – вес барабана с внутренними устройствами, футеровкой и загружаемым материалом, Н.

Если опоры расположены не у самых краев барабана, то расстояние между ними ℓ = 0,586 × L, т.к. в этом случае изгибающий момент будет минимальным

![]()

Крутящий момент

![]()

Приведенный момент

![]()

Момент сопротивления поперечного сечения барабана

![]()

Окончательно условие прочности

![]()

где σ - допускаемое напряжение в стенке барабана.

Затем проверяют барабан на допускаемый прогиб. Для правильной работы необходимо, чтобы прогиб, отнесенный к 1 м длины, был не более 0,3 мм. В расположении опор по концам барабана под действием равномерно распределенной силы прогиб

![]()

где Е – модуль упругости, МПа;

J – момент инерции, мм4.

Проверочный расчет бандажа, закрепленного башмаками, производят по формуле

![]()

где R - реакция опорного ролика;

ℓ - расстояние между башмаками;

n – число роликов, поддерживающих барабан;

φ - угол между вертикальной осью барабана и осью ролика.

![]()

![]()

Для бандажа прямоугольного сечения момент сопротивления

![]()

где b – ширина бандажа;

h – высота бандажа.

Ширина бандажа

![]()

где К – величина, определяемая опытным путем (для углеродистой стали K = 20000)

Ширину ролика принимают на 25 – 30 мм больше ширины бандажа.