§ 4 Сварка и контроль сварных соединений по Правилам Госгортехнадзора

Сварка сосудов и их элементов должна производиться в соответствии с требованиям ТУ на изготовление сосудов.

Сварные швы должны быть только стыковыми с полным проплавлением.

Допускаются соединения в тавр и угловые для: плоских днищ; плоских фланцев; трубных решеток; штуцеров; рубашек; люков.

Для укрепляющих колец и опорных элементов допускаются сварные швы внахлест.

Сварные швы должны быть доступны для осмотра и контроля.

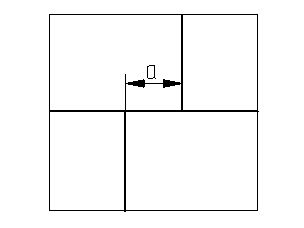

Продольные швы смежных обечаек (см. рисунок) и швы днищ должны быть смещены.

![]()

![]()

Продольные швы смежных обечаек допускается не смещать при pраб ≤ 1,6 МПа и t ≤ 400 °С, с номинальной толщиной стенки не более 30 мм при условии, что эти швы выполнены автоматической или электрошлаковой сваркой и места пересечения швов контролируют методом радиографии или ультразвуковой дефектоскопии в объеме 100 %.

При приварке опор расстояние от края сварного шва сосуда и края опоры должно быть не менее толщины стенки корпуса, но не менее 20 мм.

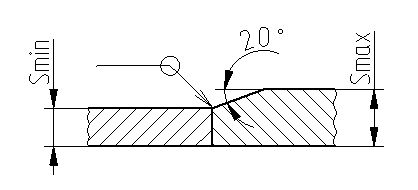

При сварке элементов разной толщины должен быть обеспечен плавный переход с углом не менее 20° (см. рисунок). Допускается не делать утонение, если Smax - Smin < 5

К сварочным работам допускаются сварщики, аттестованные в соответствии с правилами аттестации сварщика, утвержденные Госгортехнадзором.

Перед началом сварки должно быть проверено качество сборки соединяемых элементов, а также состояние стыкуемых кромок и прилегающих к ним поверхностей.

Все сварочные работы при изготовлении сосудов и их элементов должны производиться при положительной температуре и в закрытых помещениях.

При монтаже и ремонтах на площадках сварщик должен быть защищен от непосредственного воздействия ветра и атмосферных осадков.

Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполняющего эти швы. Место клеймения заключается в хорошо видимую рамку, выполненную несмываемой краской.

Контроль сварных соединений.

Предприятие, производящее сварку сосудов и их элементов обязано осуществлять контроль качества сварных соединений.

Для установки методов и объема контроля сварных соединений надо определить группу сосуда в зависимости от расчетного давления, температуры стенки и характера среды (таблица 1)

Таблица 1

|

Группа сосудов |

Расчетное значение, МПа |

Температура стенки, °С |

Рабочая среда |

|

1 |

Свыше 0,07 |

Независимо |

Взрывопожароопасная или пожароопасная |

|

2 |

До 2,5 |

Ниже минус 70, выше 400 |

Любая, за исключением указанной для 1-й группы сосудов |

|

Свыше 2,5 до 4 |

Ниже минус 70, выше 200 |

||

|

Свыше 4 до 5 |

Ниже минус 40, выше 200 |

||

|

Свыше 5 |

Независимо |

||

|

До 1,6 |

От минус 70 до минус 20; От 200 до 400 |

||

|

3 |

Свыше 1,6 до 2,5 |

От минус 70 до 400 |

|

|

Свыше 2,5 до 4 |

От минус 70 до 200 |

||

|

Свыше 4 до 5 |

От минус 40 до 200 |

||

|

4 |

До 1,6 |

От минус 20 до 200 |

Применяют следующие виды контроля качества сварных соединений:

- внешний осмотр и измерение;

- ультразвуковой контроль;

- радиографический контроль;

- механические испытания;

- металлографические исследования;

- радиоскопия;

- испытания на стойкость против межкристаллической коррозии;

- гидравлические испытания;

- пневматические испытания;

- другие методы (магнитография, цветная дефектоскопия, акустическая эмиссия).

Внешний осмотр и измерение.

Визуальному и измерительному контролю подлежат все сварные соединения сосудов и их элементов с целью выявления в них следующих дефектов:

- трещин всех видов и направлений;

- свищей и пористости наружной поверхности шва;

- подрезов;

- наплывов, прожогов, незаплавленных кратеров;

- смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных настоящими Правилами;

- непрямолинейность соединяемых элементов;

- несоответствие формы и размеров швов требованиям технической документации.

Перед визуальным осмотром поверхность сварного шва и прилегающие к нему участки основного металла шириной не менее 20 мм в обе стороны от шва должны быть зачищены от шлака и других загрязнений, при электрошлаковой сварке это расстояние должно быть не менее 100 мм.

Осмотр и измерения сварных соединений должны производиться с наружной и внутренней сторон по всей протяженности швов. В случае невозможности осмотра и измерения сварного соединения с двух сторон его контроль должен производиться в порядке, предусмотренном автором проекта.

Радиографический и ультразвуковой контроль.

Ультразвуковая дефектоскопия и радиографический контроль производятся с целью выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.).

Метод контроля (ультразвуковая дефектоскопия, радиографический контроль, оба метода в сочетании) выбирается исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла.

Объем контроля должен соответствовать таблице 2.

Таблица 2

|

Группа сосудов |

Длина контролируемого участка швов от длины каждого шва, % |

|

1 2 3 4 |

100 100 Не менее 50 Не менее 25 |

Сварные соединения сосудов снабженных быстросъемными крышками подлежат контролю в объеме 100 % не зависимо от группы сосуда.

При выявлении недопустимых дефектов в сварных соединениях при контроле в объеме менее 100 %, обязательному контролю тем же методом подлежат однотипные швы этого изделия, выполненные данным сварщиком, по всей длине соединения.

При невозможности или неэффективности этих методов контроля, контроль качества сварных соединений должен производится другим методом в соответствии с инструкцией.

Ультразвуковая дефектоскопия и радиографический контроль стыковых сварных соединений по согласованию с Госгортехнадзором могут быть заменены другими эффективными методами контроля.

Механические испытания.

Механическим испытаниям должны подвергаться контрольные стыковые сварные соединения с целью проверки соответствия их механических свойств требованиям настоящих Правил и технических условий на изготовление сосуда.

Обязательные виды механических испытаний:

1) на статическое растяжение – для сосудов всех групп;

2) на статический изгиб или сплющивание – для сосудов всех групп;

3) на ударный изгиб – для сосудов, предназначенных для работы при давлении более 5 МПа или температуре выше 450 °С, и сосудов, изготовленных из сталей, склонных к подкалке при сварке (15Х5, 15Х5М, Х9М и т.п.);

4) на ударный изгиб – для сосудов 1-, 2-, 3-й групп, предназначенных для работы при температуре ниже минус 20 °С.

Показатели механических свойств сварных соединений должны определяться как среднеарифметическое значение результатов испытания отдельных образцов. Общий результат испытаний считается неудовлетворительным, если хотя бы один из образцов при испытании на растяжение, статический изгиб или сплющивание показал результат, отличающийся от установленных норм в сторону снижения более чем на 10%.

При получении неудовлетворительных результатов по одному из видов механических испытаний этот вид испытаний должен быть повторен на удвоенном количестве образцов, вырезаемых из того же контрольного стыка.

Если при повторном испытании хотя бы на одном из образцов получены показатели, не удовлетворяющие установленным нормам, сварное соединение считается непригодным.

Металлографические исследования.

Металлографическому исследованию должны подвергаться контрольные стыковые сварные соединения, определяющие прочность сосудов и их элементов, которые:

- предназначены для работы при давлении более 5 МПа или температуре выше 450 °С, или температуре ниже минус 40 °С, независимо от давления;

- изготовлены из легированных сталей, склонных к подкалке при сварке; двухслойных сталей; сталей, склонных к образованию горячих трещин.

Металлографические исследования допускается не проводить для сосудов и их элементов толщиной до 20 мм, изготовленных из сталей аустенитного класса.

При получении неудовлетворительных результатов металлографического исследования допускается проведение повторных испытаний на двух образцах, вырезанных из того же контрольного соединения. В случае получения неудовлетворительных результатов при повторных металлографических исследованиях швы считаются неудовлетворительными.

Испытания на стойкость против межкристаллической коррозии.

Испытание сварных соединений на стойкость против межкристаллитной коррозии должно производиться для сосудов и их элементов, изготовленных из сталей аустенитного, ферритного, аустенитно-ферритного классов и двухслойных сталей с коррозионностойким слоем из аустенитных и ферритных сталей при наличии требования в технических условиях или в техническом проекте.

Форма, размеры, количество образцов, методы испытаний и критерии оценки склонности образцов к межкристаллитной коррозии должны соответствовать требованиям НД.

Гидравлические испытания.

Гидравлическому испытанию подлежат все сосуды после их изготовления.

Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

Сосуды, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

Гидравлическое испытание сосудов должно проводиться пробным давлением.

Для гидравлического испытания сосудов должна применяться вода с температурой не ниже 5 °С и не выше 40 °С, если в технических условиях не указано конкретное значение температуры.

Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

Давление в испытываемом сосуде следует повышать плавно.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

Время выдержки под пробным давлением устанавливается в зависимости от толщины стенки (таблица 3).

Таблица 3

|

Толщина стенки сосуда, мм |

Время выдержки, мин |

|

До 50 Свыше 50 до 100 Свыше 100 Для литых и многослойных аппаратов не зависимо от толщины стенки |

10 20 30 60 |

После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

- течи, трещин, слезок, потения в сварных соединениях и на основном металле;

- течи в разъемных соединениях;

- видимых остаточных деформаций, падения давления по манометру.

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением.

Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным с Госгортехнадзором России методом

Пневматические испытания.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке.

Пневматическое испытание сосуда проводится сжатым воздухом или инертным газом под пробным давлением.

Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта, но должно быть не менее 5 мин.

Затем давление в испытываемом сосуде должно быть снижено до расчетного и произведен осмотр сосуда с проверкой герметичности его швов и разъемных соединений мыльным раствором или другим способом.

Значение пробного давления и результаты испытаний заносятся в паспорт сосуда лицом, проводившим эти испытания.